1. Lasermarkierung

Die Lasermarkierung ist ein gängiges Verfahren zur dauerhaften und hochpräzisen Kennzeichnung von CNC-bearbeiteten Bauteilen. Dabei wird mit einem Laser eine dauerhafte Markierung in die Oberfläche des Bauteils eingraviert.

Der Lasermarkierungsprozess beginnt mit der Konstruktion der Markierung mithilfe von CAD-Software. Die CNC-Maschine nutzt diese Konstruktion, um den Laserstrahl präzise an die gewünschte Position auf dem Werkstück zu lenken. Der Laserstrahl erhitzt die Oberfläche des Werkstücks, wodurch eine Reaktion ausgelöst wird, die eine dauerhafte Markierung erzeugt.

Die Lasermarkierung ist ein berührungsloses Verfahren, d. h. es findet kein physischer Kontakt zwischen Laser und Werkstück statt. Dadurch eignet sie sich ideal zum Markieren empfindlicher oder zerbrechlicher Teile, ohne diese zu beschädigen. Darüber hinaus ist die Lasermarkierung hochgradig individualisierbar und ermöglicht die Verwendung einer Vielzahl von Schriftarten, -größen und -designs.

Die Vorteile der Lasermarkierung bei CNC-bearbeiteten Teilen umfassen hohe Präzision und Genauigkeit, dauerhafte Markierung und ein berührungsloses Verfahren, das Beschädigungen an empfindlichen Teilen minimiert. Sie wird häufig in der Automobil-, Luft- und Raumfahrt-, Medizin- und Elektronikindustrie eingesetzt, um Teile mit Seriennummern, Logos, Barcodes und anderen Identifikationsmerkmalen zu kennzeichnen.

Insgesamt ist die Lasermarkierung eine hochwirksame und effiziente Methode, um CNC-Bearbeitungsteile präzise, genau und dauerhaft zu markieren.

2. CNC-Gravur

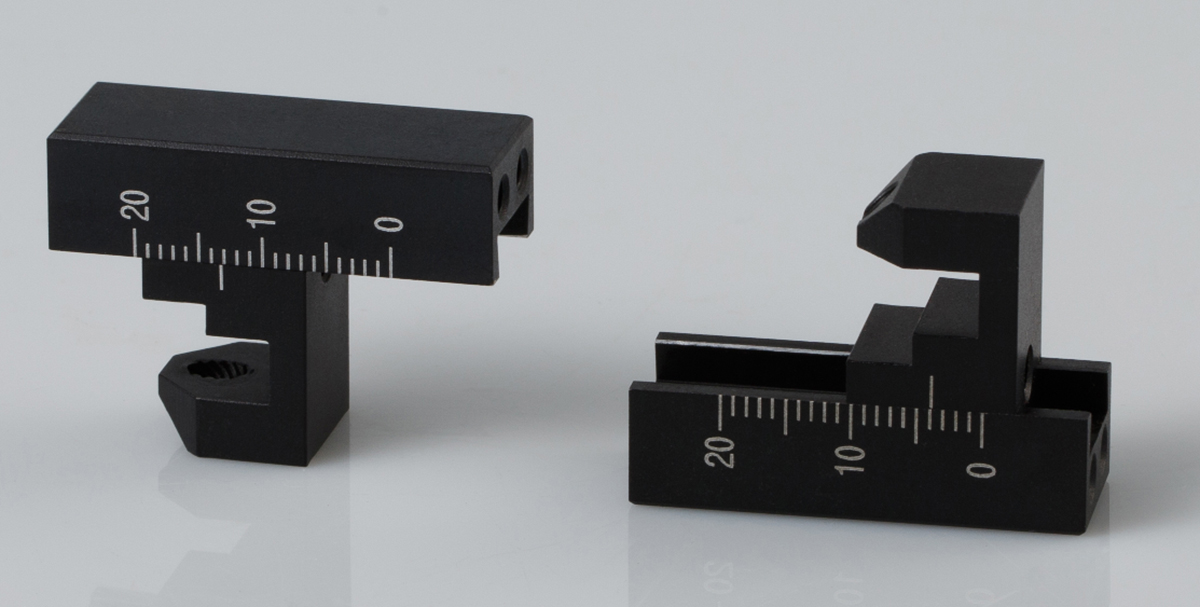

Gravieren ist ein gängiges Verfahren in der CNC-Bearbeitung, um dauerhafte und hochpräzise Markierungen auf der Oberfläche von Werkstücken zu erzeugen. Dabei wird mit einem Werkzeug, typischerweise einem rotierenden Hartmetall- oder Diamantwerkzeug, Material von der Werkstückoberfläche abgetragen, um die gewünschte Gravur zu erzeugen.

Durch Gravieren lassen sich vielfältige Markierungen auf Bauteilen anbringen, darunter Texte, Logos, Seriennummern und dekorative Muster. Das Verfahren eignet sich für eine breite Palette von Materialien, darunter Metalle, Kunststoffe, Keramik und Verbundwerkstoffe.

Der Gravurprozess beginnt mit der Gestaltung der gewünschten Markierung mithilfe einer CAD-Software. Anschließend wird die CNC-Maschine so programmiert, dass sie das Werkzeug präzise an die Stelle auf dem Werkstück führt, an der die Markierung angebracht werden soll. Das Werkzeug wird dann auf die Werkstückoberfläche abgesenkt und rotiert mit hoher Geschwindigkeit, während es Material abträgt, um die Markierung zu erzeugen.

Gravuren können mit verschiedenen Techniken durchgeführt werden, darunter Linien-, Punkt- und 3D-Gravur. Bei der Liniengravur wird eine durchgehende Linie auf der Oberfläche des Werkstücks erzeugt, während bei der Punktgravur eine Reihe eng beieinander liegender Punkte die gewünschte Markierung bilden. Die 3D-Gravur nutzt ein Werkzeug, um Material in unterschiedlichen Tiefen abzutragen und so ein dreidimensionales Relief auf der Oberfläche des Werkstücks zu erzeugen.

Die Vorteile der Gravur bei CNC-bearbeiteten Teilen liegen in ihrer hohen Präzision und Genauigkeit, der dauerhaften Kennzeichnung und der Möglichkeit, vielfältige Markierungen auf unterschiedlichsten Materialien zu erzeugen. Gravuren werden häufig in der Automobil-, Luft- und Raumfahrt-, Medizin- und Elektronikindustrie eingesetzt, um Teile dauerhaft zu kennzeichnen und zu identifizieren.

Insgesamt ist die Gravur ein effizienter und präziser Prozess, mit dem sich hochwertige Markierungen auf CNC-bearbeiteten Teilen erzeugen lassen.

3. EDM-Markierung

Die Markierung mittels Funkenerosion (EDM) ist ein Verfahren zur Erzeugung dauerhafter Markierungen auf CNC-bearbeiteten Bauteilen. Dabei wird mit einer EDM-Maschine eine kontrollierte Funkenentladung zwischen einer Elektrode und der Bauteiloberfläche erzeugt, wodurch Material abgetragen und die gewünschte Markierung erzeugt wird.

Das EDM-Markierungsverfahren ist hochpräzise und ermöglicht die Erzeugung feinster, detaillierter Markierungen auf der Oberfläche von Bauteilen. Es eignet sich für eine Vielzahl von Materialien, darunter Metalle wie Stahl, Edelstahl und Aluminium sowie andere Werkstoffe wie Keramik und Graphit.

Der EDM-Markierungsprozess beginnt mit der Konstruktion der gewünschten Markierung mithilfe von CAD-Software. Anschließend wird die EDM-Maschine so programmiert, dass sie die Elektrode präzise an die Stelle des Bauteils führt, an der die Markierung erzeugt werden soll. Die Elektrode wird dann auf die Oberfläche des Bauteils abgesenkt, wodurch eine elektrische Entladung zwischen Elektrode und Bauteil entsteht, die Material abträgt und die Markierung erzeugt.

Das EDM-Markieren bietet in der CNC-Bearbeitung mehrere Vorteile: Es ermöglicht die Erzeugung hochpräziser und detaillierter Markierungen, die Bearbeitung harter oder schwer zerspanbarer Werkstoffe sowie die Markierung von gekrümmten oder unregelmäßigen Oberflächen. Zudem erfolgt das Verfahren berührungslos, wodurch das Beschädigungsrisiko minimiert wird.

Die Funkenerosion (EDM) wird häufig in der Luft- und Raumfahrt-, Automobil- und Medizintechnik eingesetzt, um Bauteile mit Identifikationsnummern, Seriennummern und anderen Informationen zu kennzeichnen. Insgesamt ist die Funkenerosion ein effektives und präzises Verfahren zur Erzeugung dauerhafter Markierungen auf CNC-bearbeiteten Bauteilen.